A quién interesa: Ingeniería de Procesos

Problemática: En una línea de envasado de cajas conteniendo un número determinado de unidades de producto higiénico femenino el control de «caja llena» se hace por peso. Existen evidencias de que este control falla y que llega al mercado cajas incompletas. Además existen micro-paradas en el puesto de control debido a que la báscula esporádicamente «se vuelve loca» y comienza a expulsar de forma continua cajas completas por lo que es necesario «parar y resetear» para comenzar una producción estable.

Se solicita un diagnóstico del comportamiento del proceso y una mejora del algoritmo de control

El producto acabado contiene unidades fabricadas con materias primas de origen vegetal.

Solución: Se identifica como origen del problema que el algoritmo no recoge la variabilidad no aleatoria del producto final que depende de las materias primas de origen vegetal

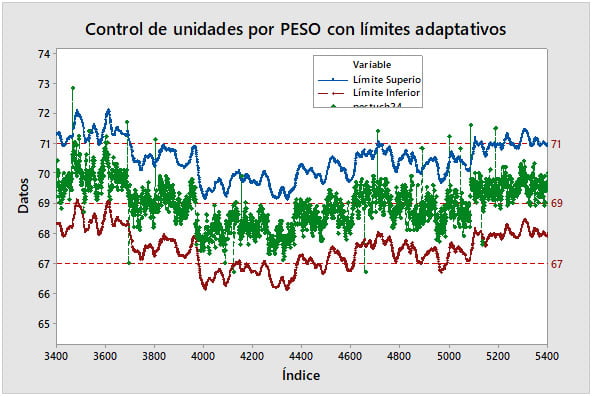

Se propone un algoritmo de aceptación de «caja conforme» basado en un modelo predictivo que toma decisiones en base a tendencias y tiene en cuenta la variabilidad natural del proceso.

Se realiza una prueba piloto y se comprueba la eficacia del nuevos sistema de control que reduce las microparadas (debida a falsos positivos) y reduce el riesgo de que el producto no conforme llegue a cliente.

Técnicas utilizadas: Diagnóstico histórico, Control Estadístico de Procesos (SPC) adaptativo y prueba piloto.