A quién interesa: Ingeniería de Proceso e Ingeniería de Producto

Problemática: En un proceso de fundición para el sector de automoción el cliente ha añadido requerimientos para el comportamiento funcional de piezas y se prevé que se instalen controles 100% en línea. La variabilidad del proceso no es capaz de cumplir las tolerancias y se augura costes por rechazo no asumibles si no se mejora el proceso actual.

Se desea entender y comprender la variabilidad y la identificación de oportunidades de reducción de variabilidad.

Una primera aproximación estadística estudia la variación a corto y largo plazo estudiando la posible influencia de las coladas, estructura metalúrgica o posición de la pieza en el molde. Posteriormente se profundiza estudiando la influencia de características geométricas. Se logra identificar causas raíz y se proponen soluciones en operativa de proceso y en diseño de placa y pieza. Se confirman el éxito de las soluciones con pruebas industriales.

Solución: Primeramente se aporta un diagnóstico que pone el foco en la influencia de factores (la posición de la pieza en el molde, la estructura metalúrgica, la variación entre las coladas,…etc.) en la variación a corto y largo plazo.

En una segunda etapa se obtienen una colección de modelos predictivos de correlación que permiten predecir comportamientos anómalos pero no permiten identificar las causas raíz para actuar sobre ellas.

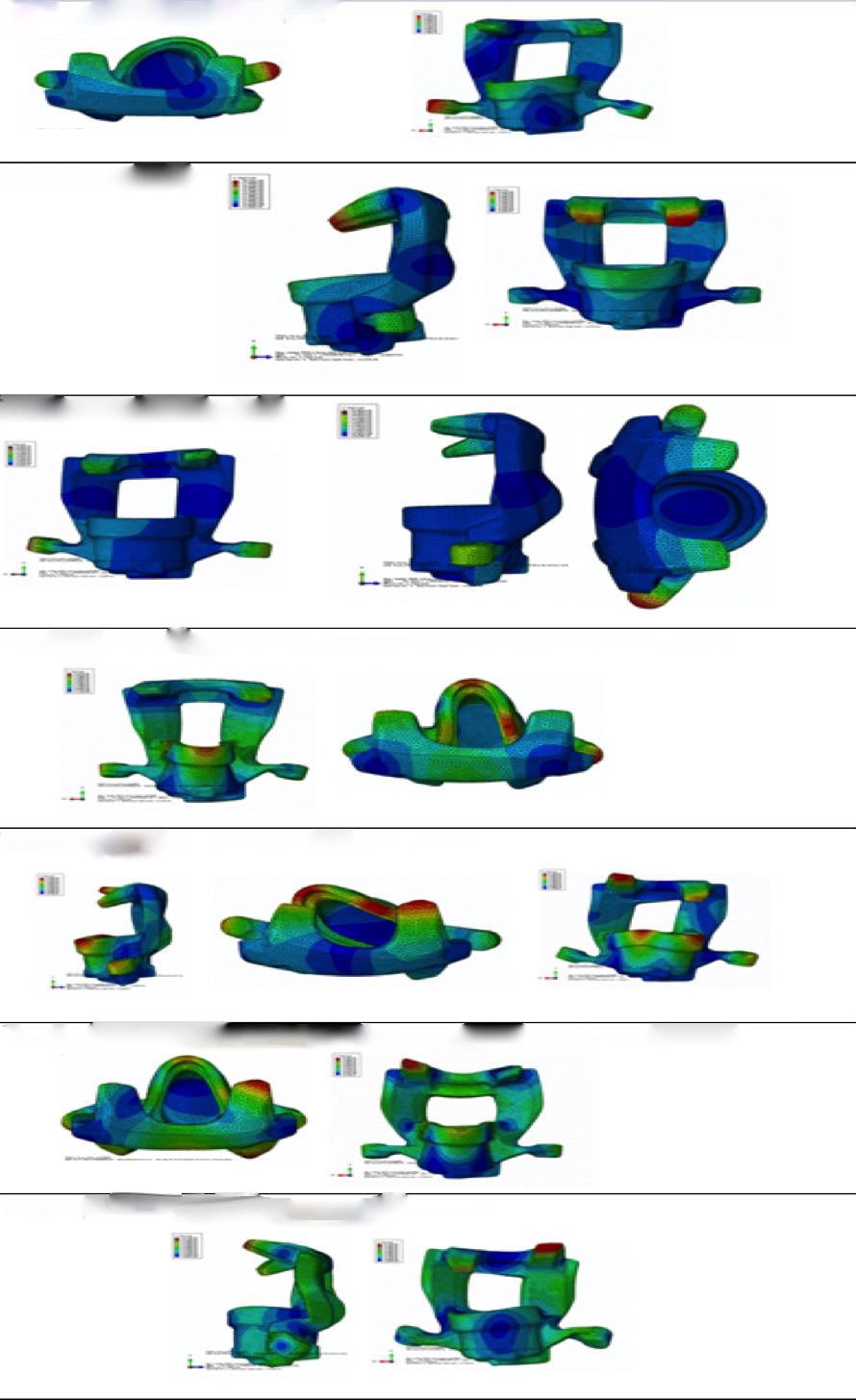

La identificación de las causas raíz se realiza experimentando con variables de los modelos predictivos en planes de Diseño de Experimentos con criterios estadísticos que se llevan a cabo en los programas de simulación.

Se logran soluciones que son llevadas a cabo por Ingeniería de procesos sobre los utillajes con las que se logra mejoras drásticas. Además se identifican soluciones de diseño robusto de piezas que son expuestas al cliente.

Técnicas utilizadas: Estudios de capacidad, análisis cluster, modelos de regresión, Diseños de experimentos, planes piloto, estandarización de control de placa y ANOVA.